Топлотни третман је кључни корак у процесу пријаве 3Д штампања. До сада, без обзира на то који се користи 3Д процес штампања, укључује неколико метода да разликују дипломе, као што су чишћење у праху, жарења, очвршћивање, неподржани, полирани, пешчани, пешак, пешак, безначајан. Топлотни третман је такође важан корак у поступку пријаве 3Д штампаних делова и може предузети различите облике у зависности од очекиваних резултата, коришћених материјала и преферираних технологија.

У производњи адитива, произведени делови утичу на различите температуре и пролазе мање или мање важне фазе грејања и хлађења у зависности од одабраног процеса штампања. Ове фазе имају директан утицај на делове који акумулирају преостали стрес. Топлотни третман након штампања је пресудно јер не само да елиминише недостатке, већ и утиче на механичка својства делова, као што су отпорност на савијање, дуктилност, па чак и коначна тврдоћа.

01. Синтеровање

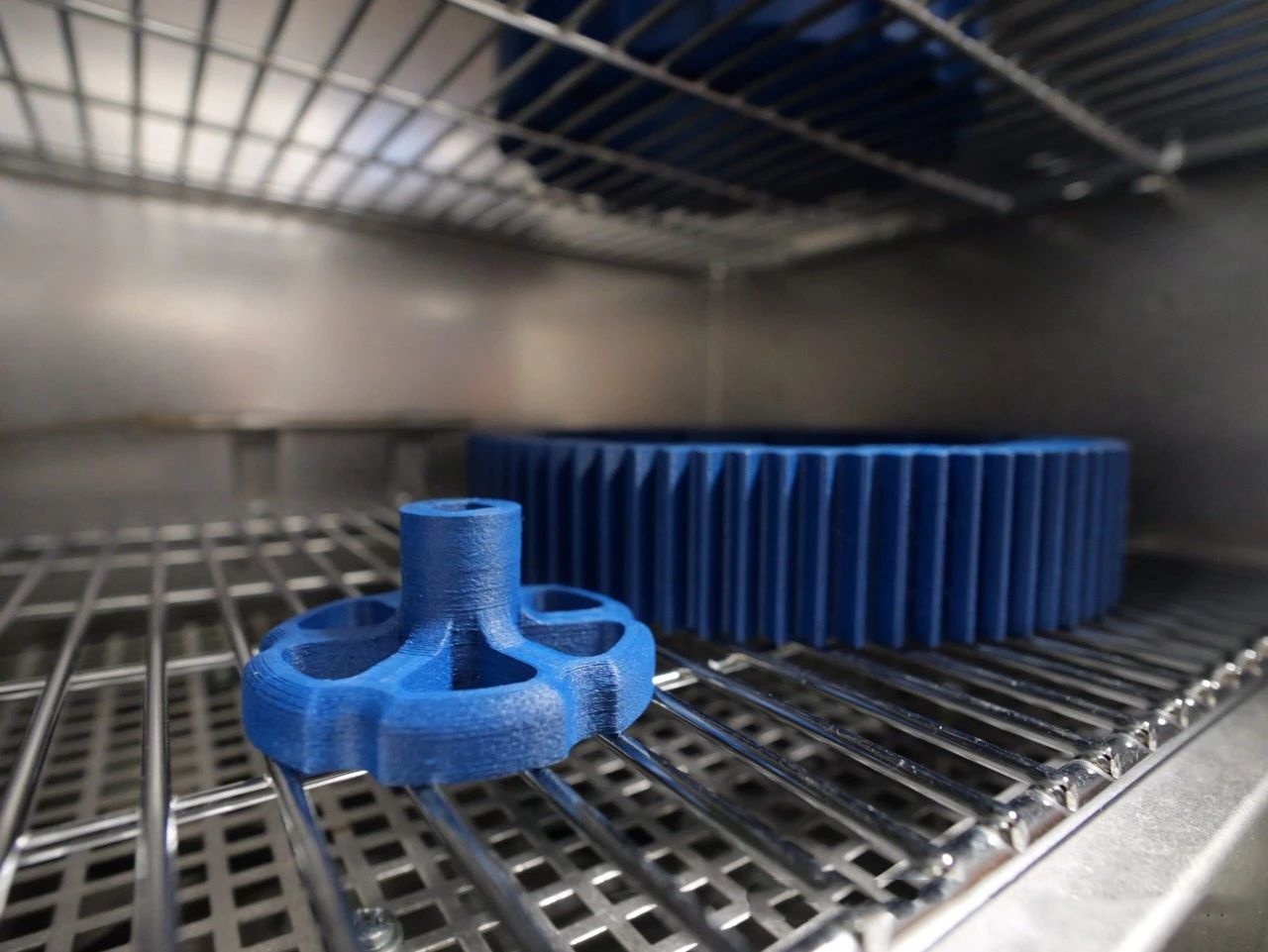

Синтеринг је једна од метода пречишћавања топлоте која се могу користити у производњи адитива, строго говорећи, то је више критични корак у процесу производње, а не метода пост-третмана. У ствари, ово је неопходан и важан корак када се користи лепљиво прскање или друге индиректне методе штампања. Користећи ова два процеса, могу се добити зелени дијелови који садрже неорганске или органске везиве, који се тренутно уклањају кроз топлотне методе одмашћивања, а затим се металуршко лепљење металних честица могу постићи на вишим температурама.

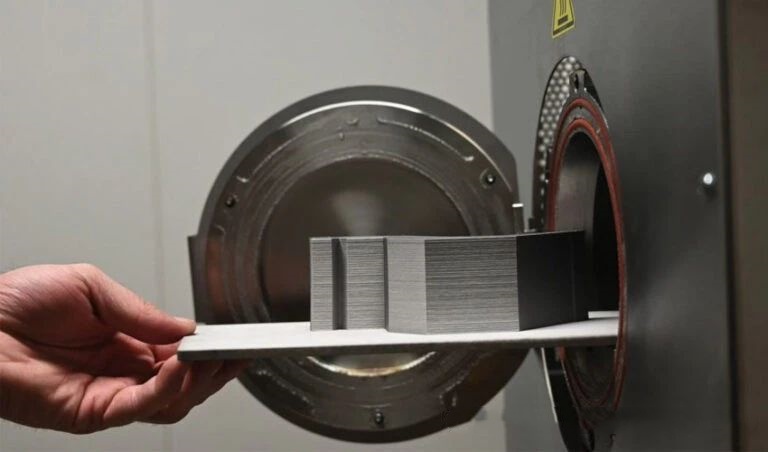

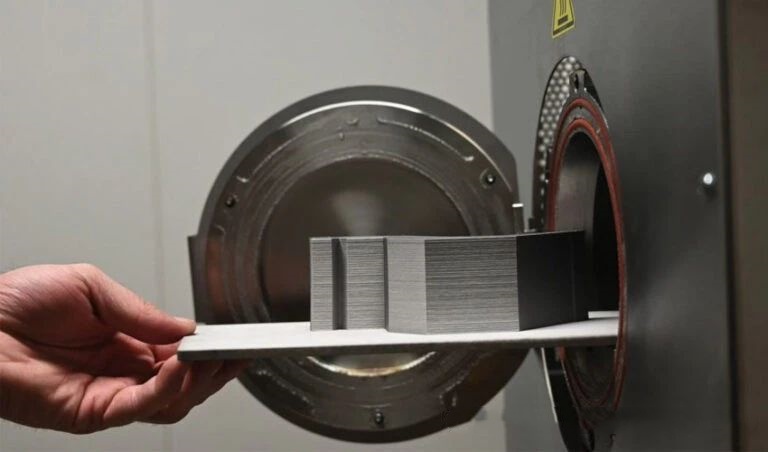

Синтеринг пећ је важна опрема у овом процесу, а тренутно се често користе вакуум или атмосфера фићи за синтеровање. Прво избегава оксидацију делова на високим температурама кроз висок вакуум, док потоње спречава оксидацију делова кроз смањење атмосфере. Током процеса синтеровања, температура се обично поставља благо нижа од температуре топљења коришћеног материјала. Процес синтеровања може умањити порозност дела и повећати тврдоћу. Поред тога што је погодан за метално штампање, овај процес топлоте такође је погодан за керамичко штампање.

Скупљање и деформација су важна питања која се морају решавати у овој фази. Током процеса синтеровања, уклањање везива постепено заузима празан простор материјала прашка, што ће смањити величину оригиналног дела. Тренутно је то уобичајено да се обезбеди коначна величина делова пре него што се повећају димензије и симулирајући их, истовремено и захтијевају одређене технике накнадне обраде.

02. Полимер пост очвршћивање

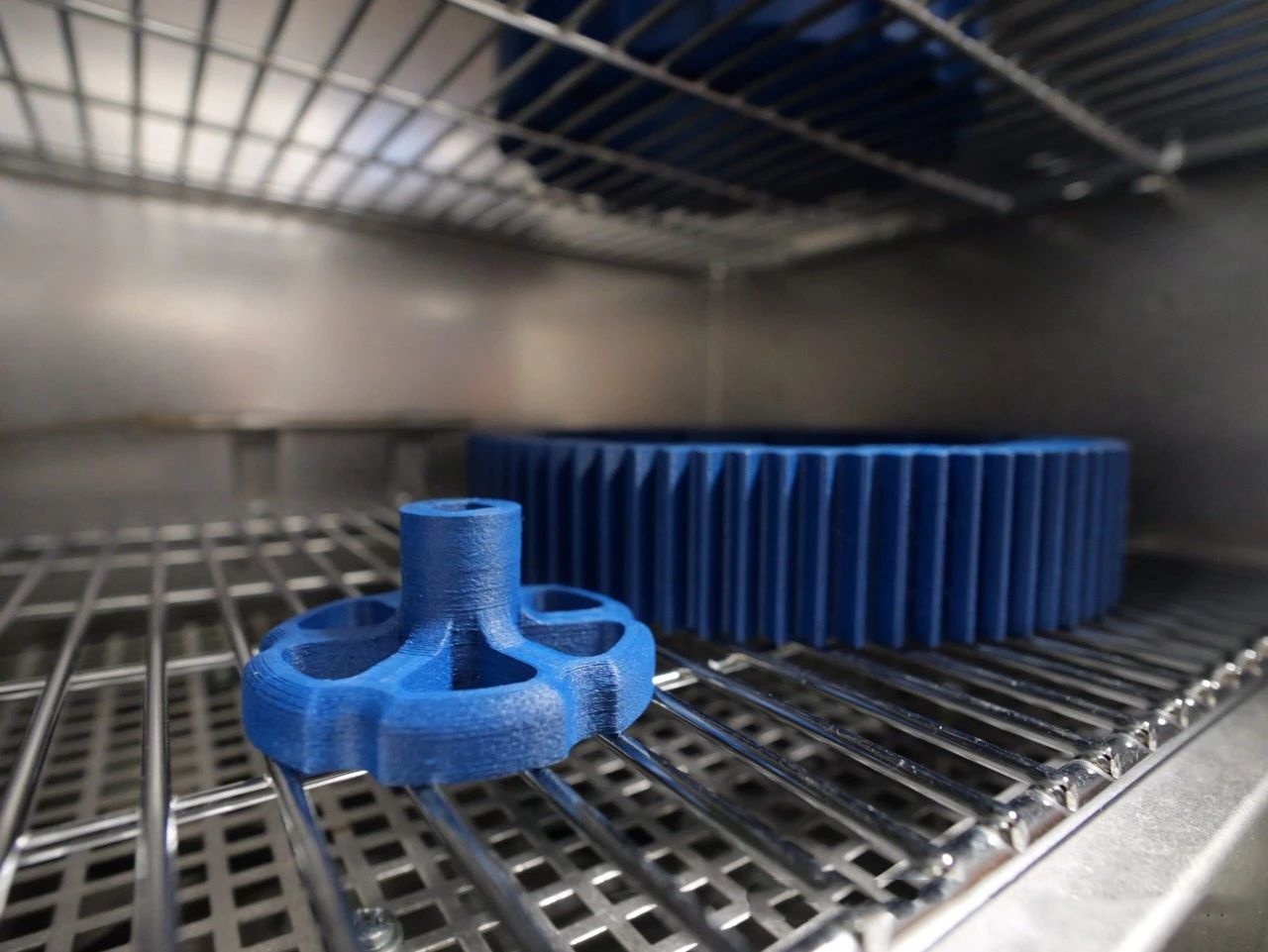

Тренутно је 3Д штампарија фотополимера такође захтијева пост очвршћивање да би се побољшала коначне перформансе, што је очвршћавање или схеринг фаза. Смола се састоји од неколико мономера који нису повезани у течном стању. Када су изложени УВ извору, ови идентични мономери ће се обратити заједно да би формирали жељене компоненте. Међутим, након штампања, неке области не могу постићи оптимално умрежавање, што представља ризик од оштећења укупног отпора компоненте штампања. Овде се улази корак за стврдњавање, јер ће у потпуности довршити реакцију умрежавања.

Након што се део створи, биће очишћено да се уклони вишак не фотополимеризоване смоле. Тада се делови могу ставити у одговарајуће машине - обично, произвођачи 3Д штампача СРЕНИЦЕ пружају стврдњавање станица. Ово је УВ комора која може очврснути штампане компоненте и дати им своје завршне својства. То смањује своју рањивост и смањује ризик од оштећења. Стрелинг такође може да поправи боју смоле, чинећи га сигурнијим за руковање. Делови имају јачу снагу током времена, што је пресудно у многим пољима.

Врста коришћене смоле или величине делова ће директно утицати на овај корак термичке обраде. У већини случајева, већи део је дуже време очвршћивања потребно.

03. Жнелирање у 3Д штампању

Ова метода топлотног третмана излаже 3Д штампане компоненте на одређену температуру, која зависи од коришћених материјала. Након загревања, постепено цоол да повећају своју снагу. Ово је широко коришћена технологија за метале. Нека пластика такође може подвргнути ово жарући, попут ПЛА и ПЕТГ-а. За остале термопластичне материјале, као што су АБС, није погодно јер топлота често изазива прекомерно избијање или деформација.

Конкретно, жарење је процес грејања материјала на температуру изнад његове температуре кристализације, али испод њеног тачке топљења. За полимере, ово ће молекули омогућити само реструктурирање, на тај начин побољшати стабилност коначне компоненте. За метале, жарење може повећати величину зрна због њихове рекристализације. У оба случаја трајање жарења имаће утицај на структуру завршног дела - што је дуже изложено топлоти, то је веће структурне промене. На пример, мањи пластични делови могу се добити након корака за жарење, јер топлота убрзава њихово скупљање. Приликом прављења релевантних подешавања, то треба узети у обзир.

04. Методе пречишћавања метала

Обнова стреса је једна од најчешће коришћених метода пречишћавања метала 3Д штампања, а преостали стрес је неизбежан производ брзог грејања и хлађења, што је својствено карактеристика ласерске технологије топљења ласера. Током процеса стреса, унутрашњи стрес ће постепено нестати или смањити, праћено преуређивањем и пречишћавањем кристала материјала. Ово може побољшати пластичност, жилавост и дуктилност материјала, уз смањење његове тврдоће и снаге. Чиме се побољшава укупне перформансе материјала.

Поред тога, јачање каљења може се користити за 3Д металне делове за штампање, што је рад загревања делова на врло високе температуре и брзо их хлади, што ће утицати на микроструктуру делова; Граншење обично захтева употребу течности да охлади делове.

Вруће изостатско прешање је још један изузетно важан корак који се не може прескочити и у ваздухопловној и медицинској апликацијама. Вруће изостатско прешање (кук) је процес постављања производа у затвореној посуди, примењујући једнак притисак на производ у свим правцима и истовремено наношење високе температуре. Под акцијом високе температуре и високог притиска, производ се може синтерисати и гунчификовано. Процесом врућег изостатског пресовања могу се елиминисати оштећења, а микроструктурна и механичка својства могу се побољшати.

3Д штампање је само један аспект ове методе производње, а ово гледиште је прихватило већина корисника. Посебно су кораци који се односе на прераду или топлотну обраду пресудни у процесу пријаве, укључивање опреме, температуре и подешавања времена, који директно утичу на коначне перформансе делова.

Сат Нано је један од најбољих добављача3Д прах за штампањеи 3Д сервис за штампање. Можемо понудити метални прах, легуре у праху за 3Д штампање, ако имате било каквог истраге, слободно нас контактирајте на Салес03@сатнано.цом